Функціональні можливості BAS ERP

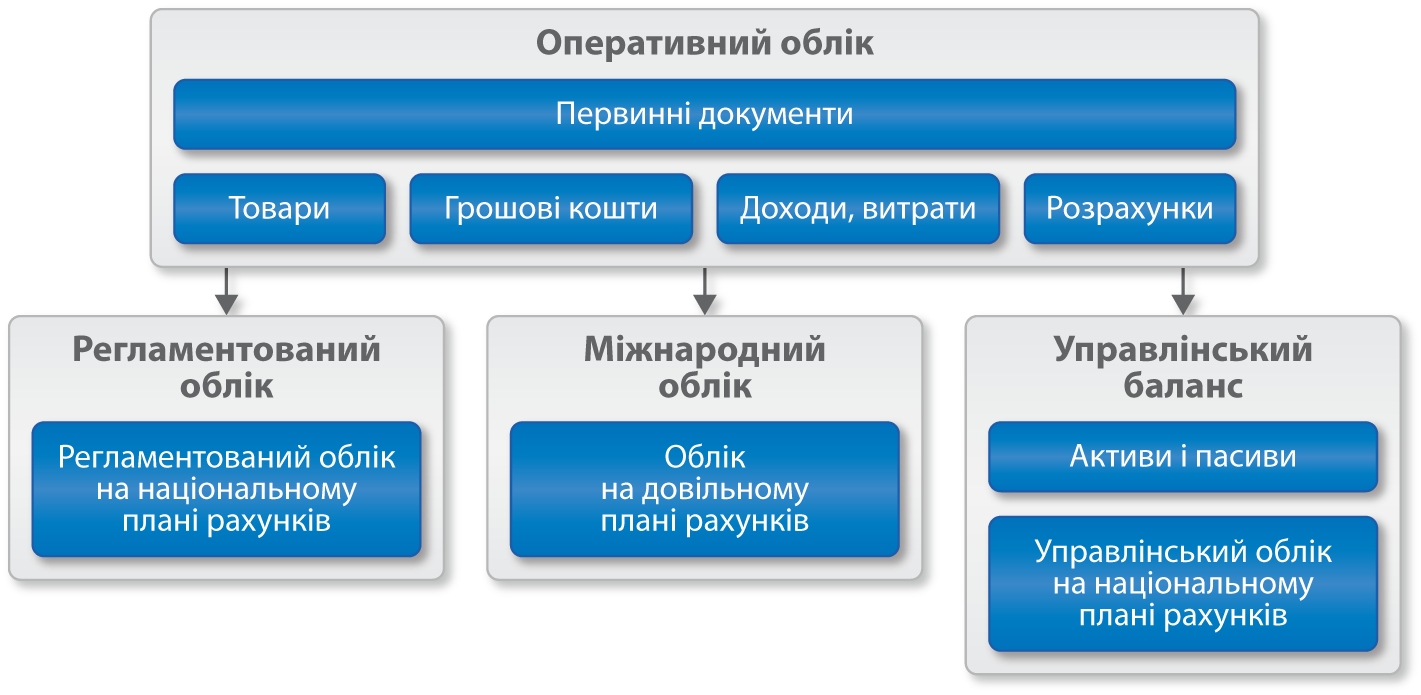

Бухгалтерський і податковий облік

У підсистемі реалізували бухгалтерський і податковий облік, які об’єднуються під загальною назвою регламентованого обліку (обов’язкові звіти), що відповідає національним стандартам і законодавству України.

Включені стандартні звіти, які дозволяють здійснювати аналіз залишків, оборотів рахунків та проводок у різних розрізах. Функціонал передбачає можливість групування, відбору та сортування даних, що виводяться у звіт відповідно до специфіки діяльності підприємства. Також є опція вивантаження звітів в електронному вигляді.

Взаєморозрахунки з клієнтами

Підсистема BAS ERP містить додатковий функціонал для роботи з клієнтами:

- Використання стандартних та індивідуальних правил взаємодії з клієнтами (оферт).

- Різноманітні варіанти планування оплат від клієнтів.

- Автоматизація передпродажної роботи через комерційні пропозиції.

- Документообіг і процеси продажів

- Використання ордерної схеми документообігу продажів.

- Процеси узгодження замовлень, їх статусів та станів.

- Планування та реєстрація повернень товарів від клієнтів.

- Ведення претензійної роботи з клієнтами.

- Використання актів на передачу прав та про розбіжності після реалізації продукції чи послуги.

Також є можливість реалізації цін на номенклатуру з використанням даних інформаційної бази та цін постачальників.

Склад і доставка

Комплексна автоматизація BAS ERP включає підсистему складу й доставки, яка спрощує складські операції підприємства, оптимізуючи технологічні процеси та забезпечуючи ефективне виконання логістичних завдань. Вона дозволяє планувати та контролювати складські операції, впроваджувати адресне зберігання та підвищувати ефективність доставки. Використання цього функціоналу сприяє зниженню логістичних витрат, зменшенню втрат від псування товарів і підвищенню продуктивності персоналу завдяки автоматизації документообігу.

Система управління складом WMS

Функціонал WMS дає можливість вести облік товарів на рівні складів, приміщень та складських осередків, що особливо важливо для адресного зберігання. Система дозволяє поділяти склад на робочі зони, групувати товари за категоріями та підбирати оптимальний розмір осередків відповідно до габаритів продукції.

Казначейство

Підсистема казначейства забезпечує ефективне управління фінансовими ресурсами підприємства, необхідними для реалізації стратегічних планів. Вона автоматизує процеси планування та обліку грошових потоків, контролює виконання графіка платежів та дозволяє його коригування. Крім того, система спрощує взаєморозрахунки з підзвітними особами, включаючи операції в різних валютах.

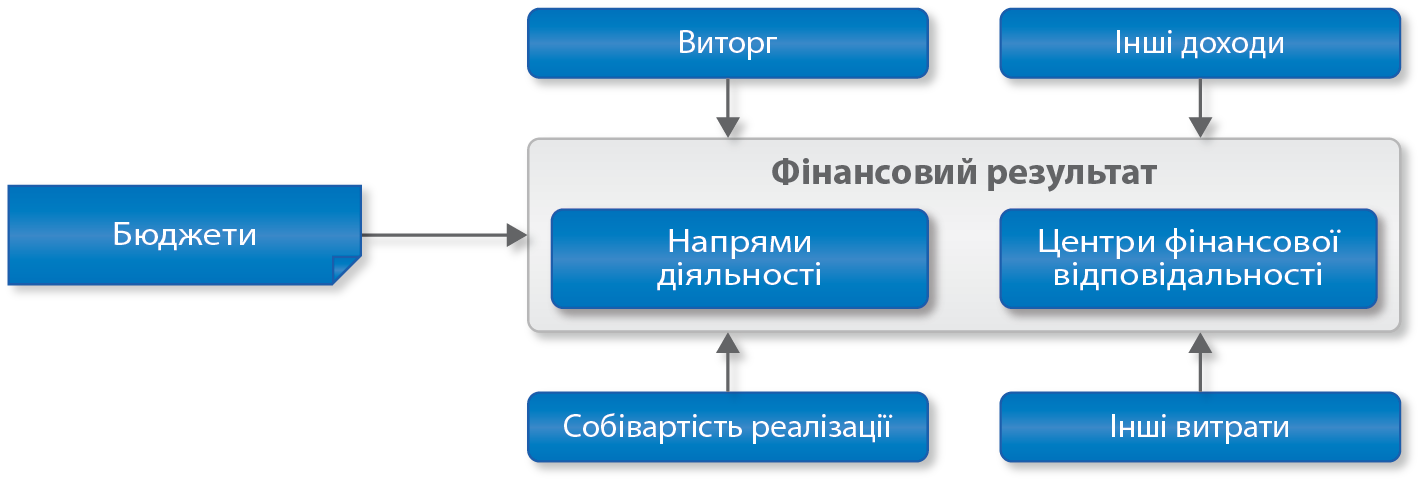

Фінансовий облік

Підсистема управління фінансами забезпечує:

- Реєстрацію та розподіл доходів і витрат за напрямами діяльності.

- Облік інших доходів і витрат, що не стосуються основної діяльності, з можливістю регулювання їх реєстрації в інформаційній базі.

- Облік активів і пасивів, не пов’язаних з основною діяльністю, з налаштуванням їх реєстрації в системі.

Також підсистема дозволяє формувати управлінський баланс і звіт про прибутки та збитки за заздалегідь визначеною структурою та алгоритмом, який не підлягає зміні користувачем. Ця функція доступна лише за умови, що підсистема «Міжнародний фінансовий облік» не використовується.

Міжнародний фінансовий облік

Міжнародний фінансовий облік (МСФЗ) дозволяє ефективно вирішувати низку важливих завдань:

- інтеграція документів оперативного обліку у фінансовий облік;

- підготовка звітності відповідно до міжнародних стандартів, з можливістю налаштування додаткових звітів для перевірки та аналізу даних;

- формування управлінської звітності на основі МСФЗ;

- гнучке налаштування періодичності звітності (місячна, квартальна, піврічна, річна), а також конфігурація наступних звітних форм – звіт про фінансовий стан, про сукупний дохід, про зміни в капіталі, про рух грошових коштів.

Застосування МСФЗ сприяє зниженню трудових витрат на формування звітності в порівнянні з ручною обробкою даних штатними чи аутсорсинговими спеціалістами.

Впровадження МСФЗ не є обов’язковим і здійснюється за потребою підприємства. У системі користувач може налаштовувати необхідні валюти, визначати умови ведення обліку та джерела даних для міжнародної звітності, зокрема формування проводок:

- на основі оперативного обліку;

- за даними регламентованого обліку.

Також є можливість незалежного аудиту необоротних активів для міжнародного фінансового обліку.

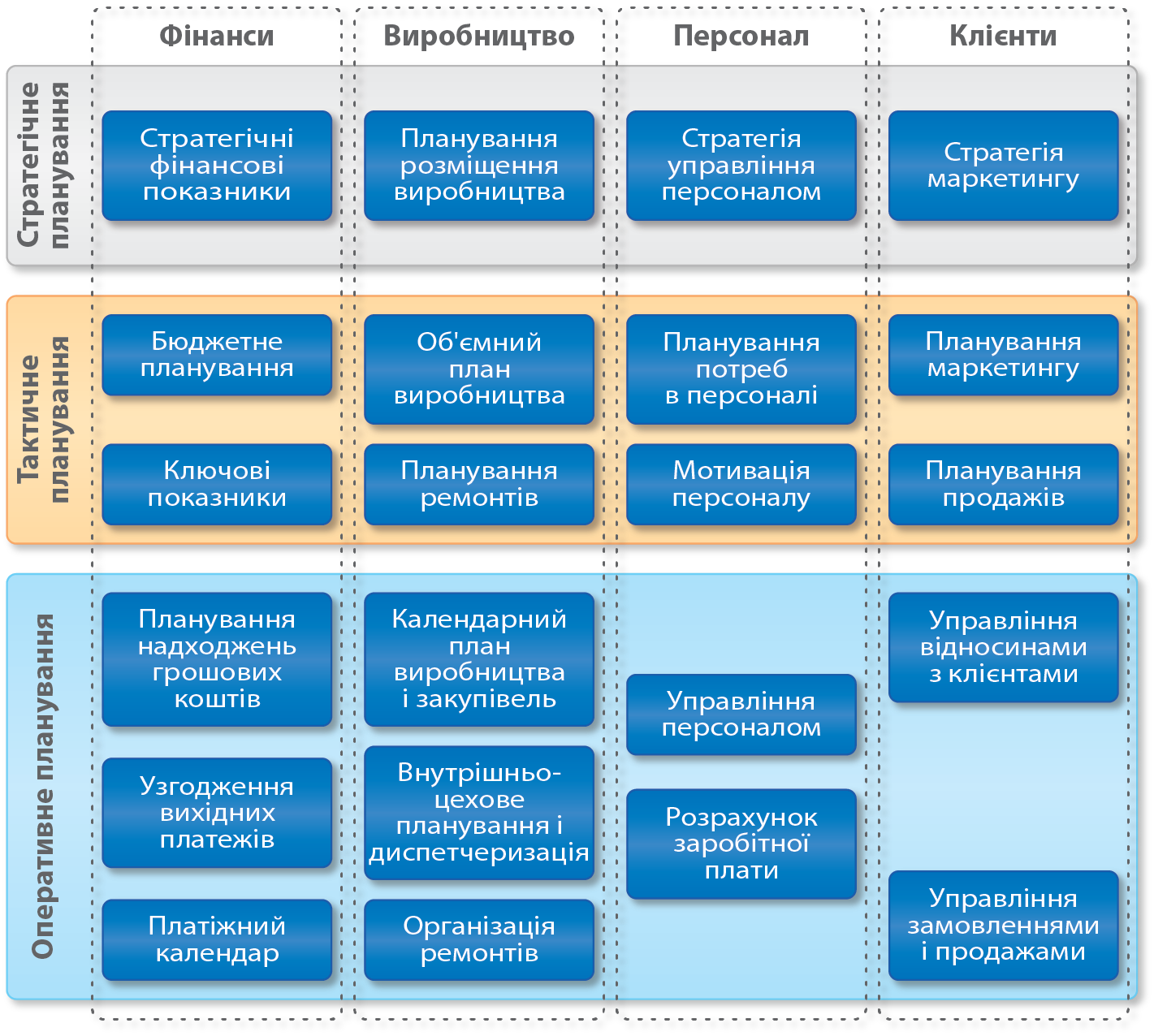

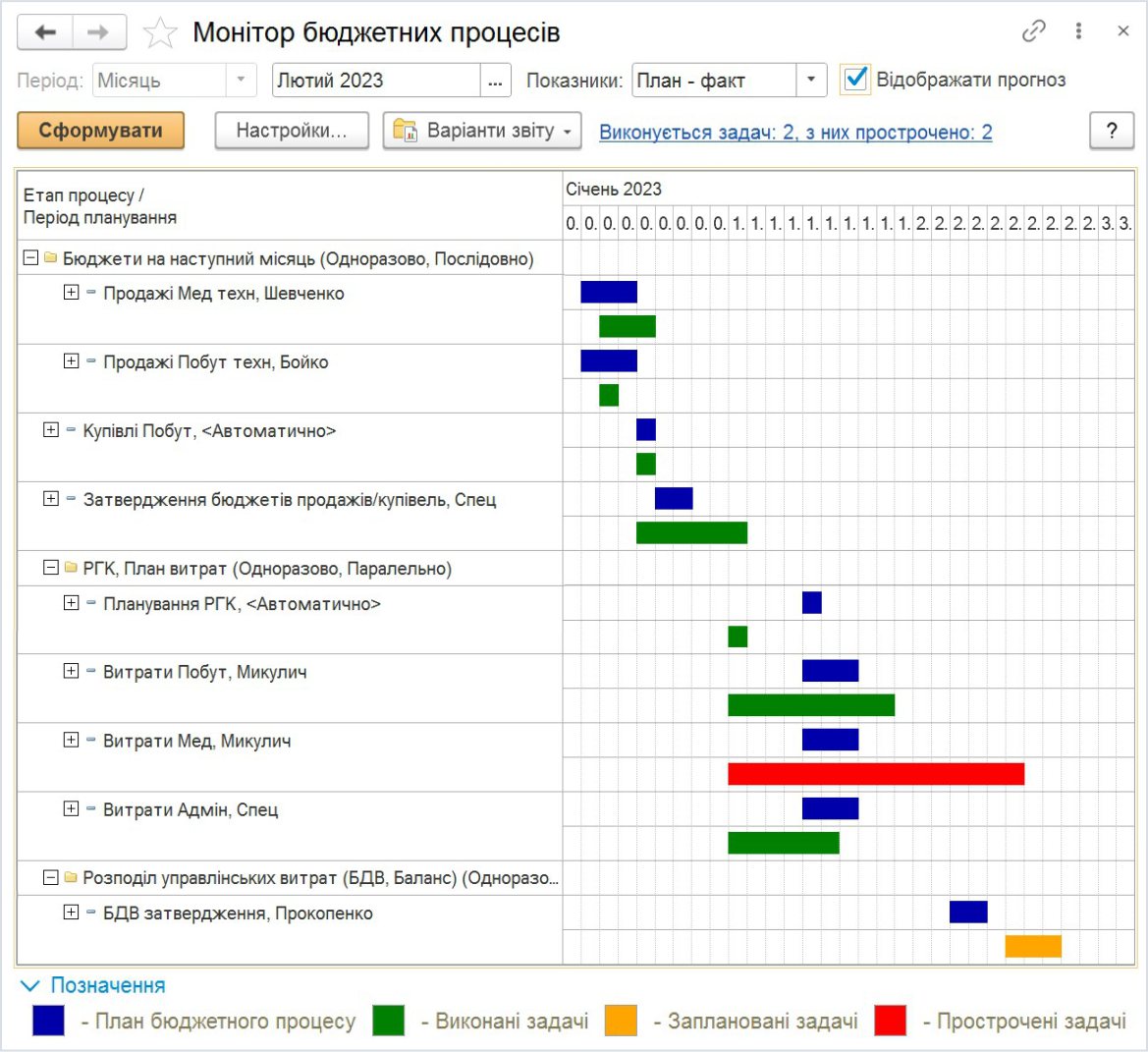

Бюджетування BAS ERP

Підсистема бюджетування призначена для планування фінансових показників діяльності підприємства, зокрема грошових потоків, обсягів продажів, закупівель, виробництва та витрат. Вона також забезпечує формування фінансової звітності на основі фактичних і планових даних. Головна мета полягає в організації управлінських процесів, що дають змогу отримати чітке уявлення про поточний і майбутній фінансовий стан компанії за ключовими показниками, такими як прибуток чи залишки грошових коштів. Інструментом для цього виступають бюджетні форми.

Підсистема дає можливість прогнозувати фінансовий стан підприємства, аналізувати рух грошових коштів та формувати основні фінансові звіти. З її допомогою можна складати бюджет доходів і витрат, руху грошових коштів, прогнозний баланс, а також операційні й функціональні бюджети, що інтегруються у зведений фінансовий план. Вона дозволяє моделювати майбутню діяльність компанії, використовуючи різні сценарії, порівнювати їх між собою, здійснювати план-фактний аналіз відхилень та контролювати виконання бюджету.

Процес регламентується внутрішнім положенням, у якому визначаються система показників, структура бюджетів та бюджетний регламент, що охоплює планування, затвердження та контроль виконання. Одними з ключових переваг цієї підсистеми є її гнучкість і можливість налаштування без прив’язки до певної моделі, що дозволяє адаптувати систему BAS ERP під індивідуальні потреби бізнесу.

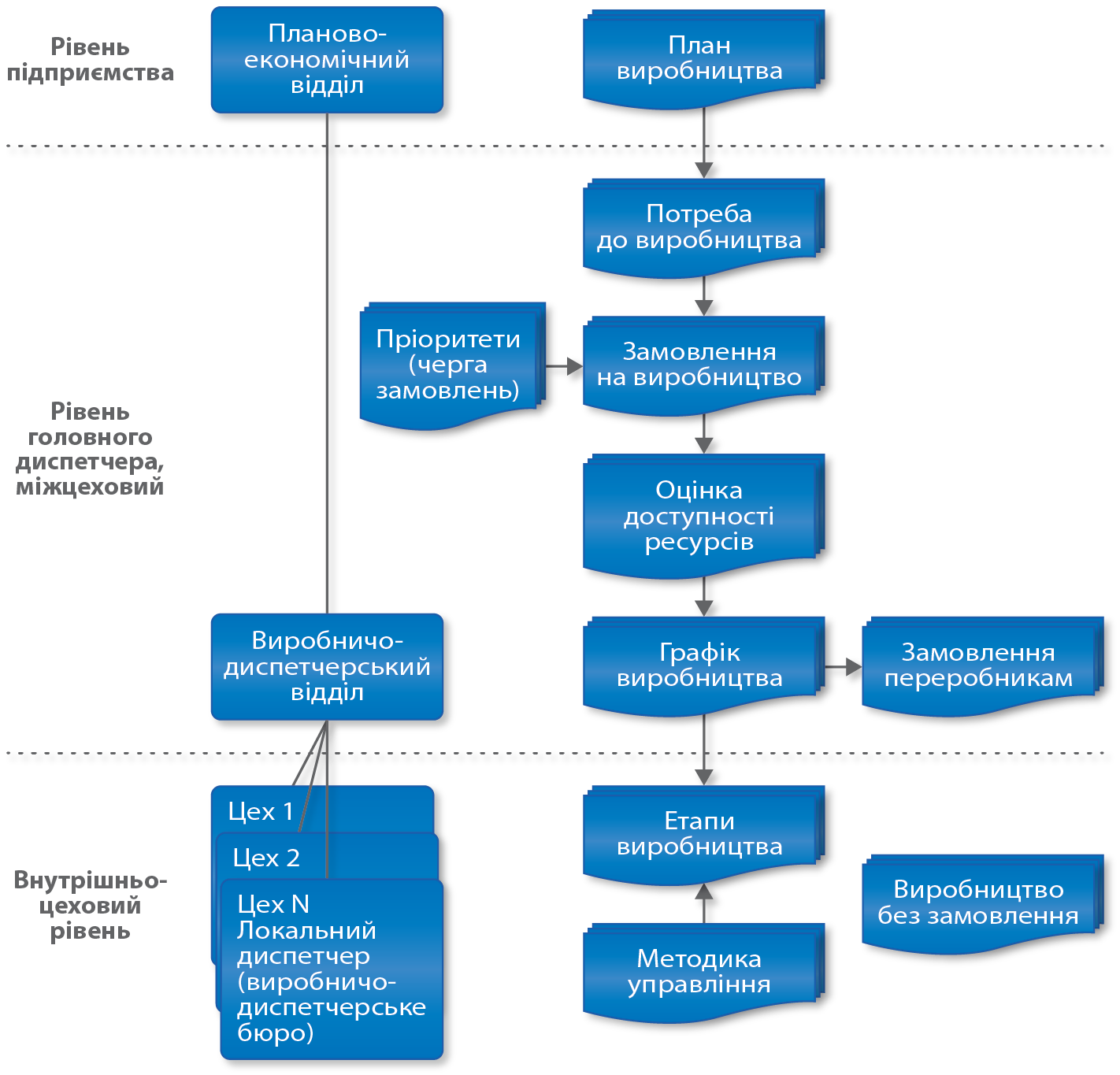

Управління виробництвом: підсистема бюджетування

Підсистема бюджетування забезпечує ефективний контроль та управління виробничими процесами на різних рівнях:

- Міжцеховий рівень (головний диспетчер) – аналіз дотримання виробничого графіка на рівні підрозділів, що охоплює узагальнений контроль часу та ресурсів.

- Внутрішньоцеховий рівень (локальний диспетчер) – управління виконанням виробничого графіка всередині окремих підрозділів.

Серед функціональних можливостей підсистеми варто зазначити комплексний контроль забезпечення ресурсами, у тому числі доступність робочих центрів та матеріальних ресурсів, оперативна діагностика та гнучке перепланування виробничих графіків та прогнозування замовлень, оцінка їх виконання, аналіз завантаження обладнання та персоналу.

Управління ремонтами

Підсистема дозволяє реєструвати та зберігати дані про об’єкти експлуатації, їхні параметри, періодичне обслуговування та напрацювання. Передбачена фіксація дефектів, пошкоджень та виконаних ремонтних робіт, а також операцій, пов’язаних із життєвим циклом устаткування (облік, модернізація тощо).

Управління закупівлями

Функціонал підсистеми включає:

- Ордерну схему документообігу покупок.

- Процеси узгодження та відстеження статусів замовлень.

- Фіксацію приймання товарів та розбіжностей у постачанні.

- Реєстрацію цін постачальників, у тому числі через імпорт прайс-листів.

- Використання номенклатури постачальників в електронному документообігу.

Також передбачає оформлення митних декларацій на імпорт, облік комісійної торгівлі та поворотних операцій.

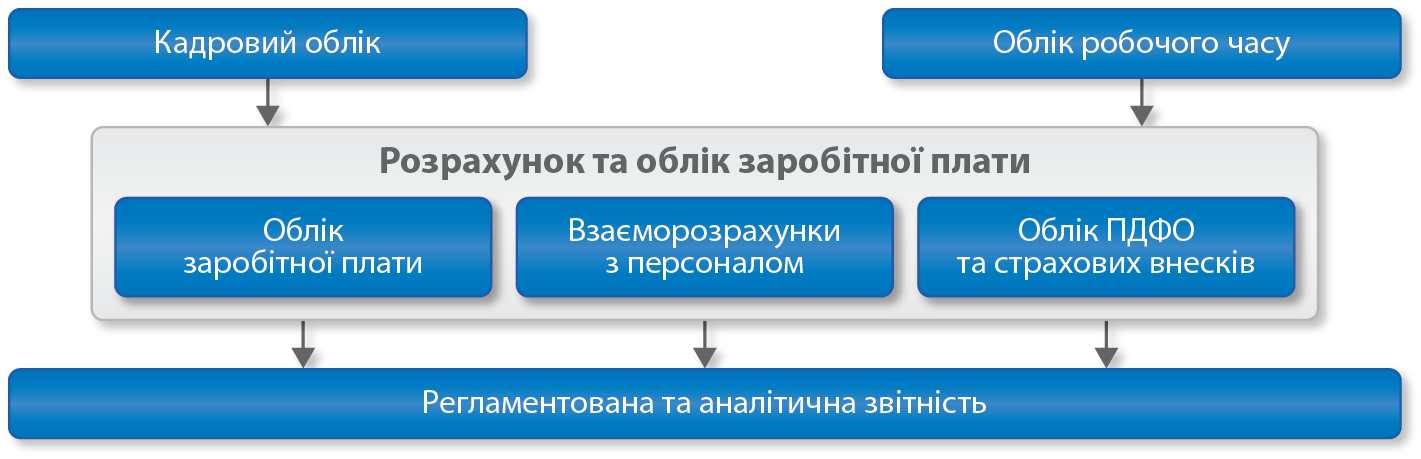

Управління персоналом і заробітною платою

Підсистема забезпечує кадровий облік і зберігання інформації про всіх співробітників. Вона містить інструменти для підбору, навчання та оцінки кваліфікації персоналу, а також управління робочим часом.

Для розрахунків передбачені різні види нарахувань, зокрема оклади, відрядна оплата, матеріальна допомога та доходи в натуральній формі. Розрахунок податків здійснюється відповідно до чинного законодавства України. Також система BAS ERP підтримує формування регламентних звітів для подання в органи контролю.

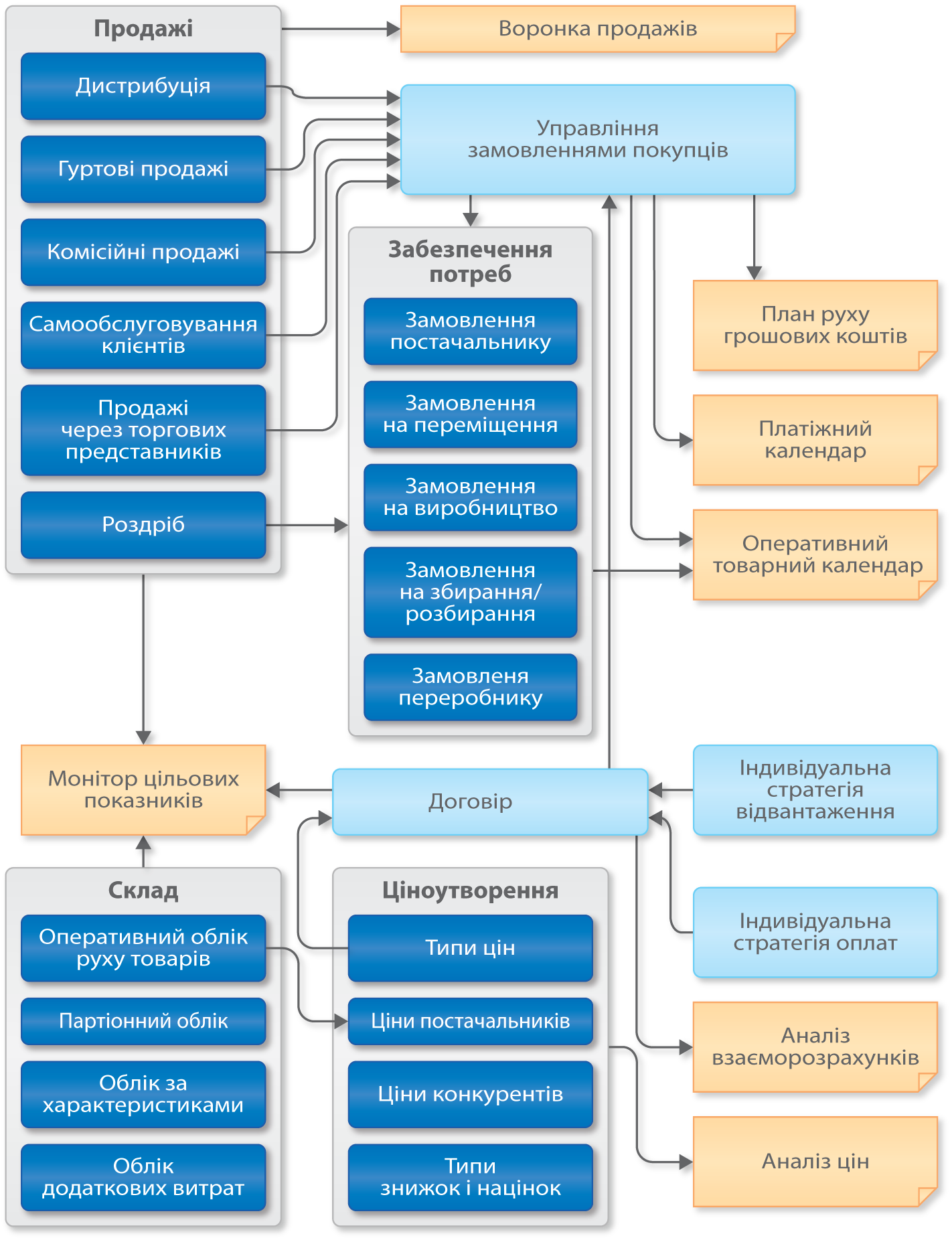

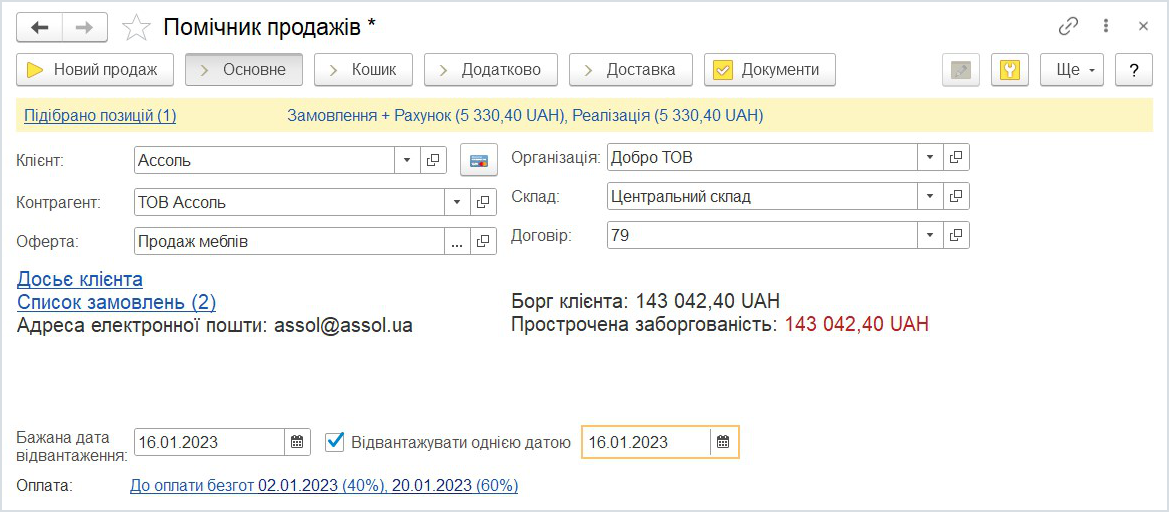

Управління продажами

Підсистема включає широкий функціонал, що дозволяє:

- Використовувати як стандартні, так і індивідуальні правила роботи з клієнтами.

- Застосовувати різні способи оплати.

- Автоматизувати передпродажні процеси, зокрема формування комерційних пропозицій.

- Використовувати ордерну схему документообігу.

- Налаштовувати процеси узгодження замовлень і контролювати їхні статуси.

- Планувати та реєструвати повернення товарів.

- Оформлювати акти передачі прав і розбіжностей після реалізації.

- Реєструвати ціни на основі внутрішніх даних та інформації від постачальників.

- Вести комісійну та роздрібну торгівлю.

- Проводити анкетування клієнтів.

- Створювати шаблони для email розсилок і повідомлень.

- Налаштовувати систему знижок і бонусних програм.

- Аналізувати та обробляти претензії.

Також програма BAS ERP дає можливість застосовувати CRM-систему для ефективного управління взаємодією з клієнтами.

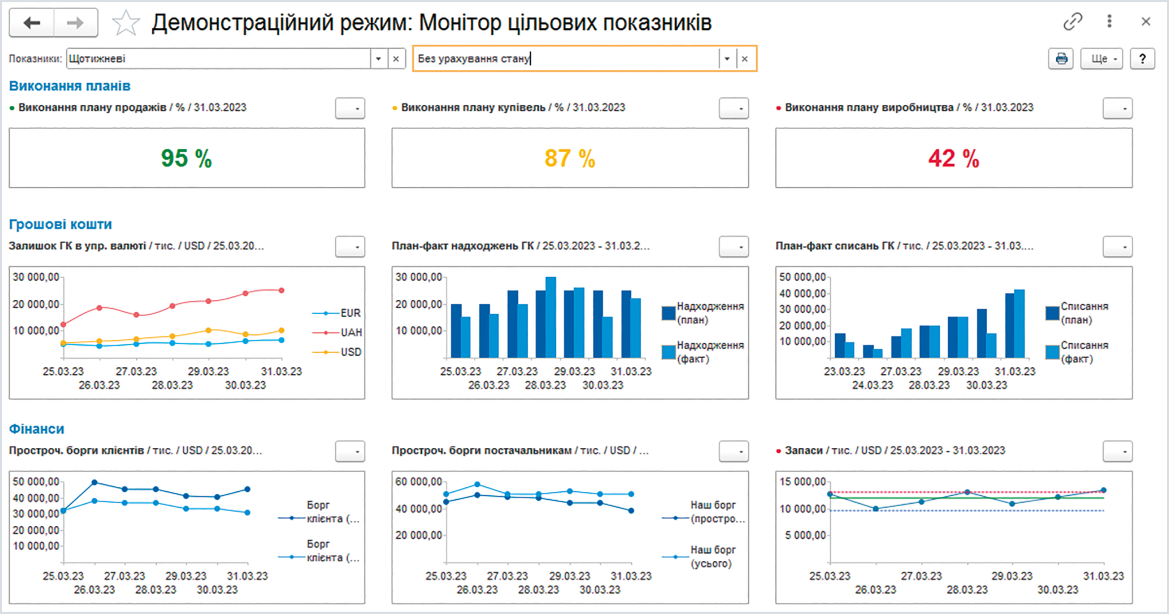

Контроль та управління в BAS ERP

Головна мета BAS ERP – надання інструменту для стратегічного управління підприємством. Одним із них є збалансована система показників, реалізована у функціоналі підсистеми «Контроль і аналіз господарської діяльності».

Аналіз цільових параметрів здійснюється через спеціальний інструмент – «Монітор цільових показників». Для створення ефективної системи управління використовується така структура:

- Категорії цілей – класифікують цілі відповідно до їх призначення (фінансові, клієнтські, навчальні, розвиткові тощо).

- Структура цілей – містить перелік встановлених показників.

Також сюди входять варіанти аналізу: визначають способи оцінки ефективності, а цільові значення задаються окремо для кожного аналізованого параметра. Дані про показники зберігаються в спеціальному Реєстрі відомостей.

Електронне торгове обладнання

Сучасний ринок пропонує широкий вибір обладнання для автоматизації торгових процесів. Якщо ваш бізнес використовує програмно-апаратний комплекс, що поєднує інформаційну базу та електронне торгове обладнання, перед початком роботи необхідно налаштувати їхню взаємодію.

BAS ERP підтримує інтеграцію з такими видами торгового обладнання, як-от:

- Касові апарати – працюють у режимах Offline та фіскального реєстратора.

- Сканери штрихкодів – для швидкої ідентифікації товарів.

- Дисплеї покупця – для відображення інформації про покупки.

- Електронні ваги – інтегруються для автоматичного зчитування вагових даних.

- Термінали збору даних – спрощують облік товарних залишків.

Програмне забезпечення постачається зі вбудованими обробками та драйверами, що сприяють стабільній роботі інтегрованих пристроїв.

Обмін даними

BAS ERP забезпечує обмін даними з інтернет-магазинами, дозволяючи виконувати ключові операції, такі як вивантаження номенклатури та обмін замовленнями клієнтів. Процес обміну складається з кількох етапів:

- Налаштування обміну даними з сайтами.

- Безпосередній обмін даними.

Для цього користувач повинен мати роль із повними правами в системі BAS ERP. Підтримуються такі види обміну даними:

- Вивантаження товарів.

- Обмін замовленнями.

- Вивантаження товарів та обмін замовленнями.

Обмін може здійснюватися двома способами: безпосередньо через сайт (для цього потрібен доступ до інтернету), через файли для завантаження/вивантаження даних (не потребує доступу до Мережі).

Система BAS ERP також підтримує роботу через web-інтерфейс. Завдяки використанню тонкого клієнта, можна працювати з програмою через популярні web-браузери, такі як Google Chrome, Opera, Mozilla Firefox, Internet Explorer, Safari та Edge. Це дозволяє працювати з будь-якого робочого місця. Інтерфейс у web-браузері та тонкому клієнті практично ідентичний.

Медіа Сервіс – це українська компанія, що пропонує комплексні рішення для автоматизації бізнес-процесів підприємств будь-якого масштабу та галузі. Ми маємо 20-річний досвід роботи на ринку та пропонуємо широкий спектр послуг, включаючи: